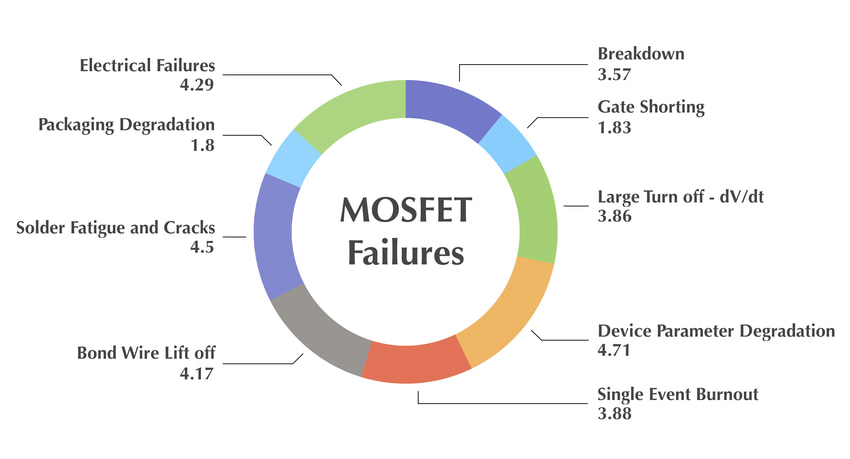

نظرة عامة سريعة:يمكن أن تفشل الدوائر المتكاملة منخفضة المقاومة (MOSFET) بسبب الضغوط الكهربائية والحرارية والميكانيكية المختلفة. يعد فهم أوضاع الفشل هذه أمرًا بالغ الأهمية لتصميم أنظمة إلكترونيات طاقة موثوقة. يستكشف هذا الدليل الشامل آليات الفشل الشائعة واستراتيجيات الوقاية.

أوضاع فشل MOSFET الشائعة وأسبابها الجذرية

أوضاع فشل MOSFET الشائعة وأسبابها الجذرية

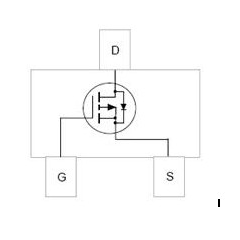

1. الأعطال المتعلقة بالجهد

- انهيار أكسيد البوابة

- انهيار جليدي

- لكمة من خلال

- ضرر التفريغ الساكن

2. الأعطال المتعلقة بالحرارة

- انهيار ثانوي

- الهروب الحراري

- تصفيح الحزمة

- رفع سلك السندات

| وضع الفشل | الأسباب الأولية | علامات التحذير | طرق الوقاية |

|---|---|---|---|

| انهيار أكسيد البوابة | أحداث VGS وESD المفرطة | زيادة تسرب البوابة | حماية جهد البوابة، وتدابير ESD |

| الهروب الحراري | الإفراط في تبديد الطاقة | ارتفاع درجة الحرارة، وانخفاض سرعة التبديل | التصميم الحراري المناسب، ديراتينغ |

| انهيار الانهيار الجليدي | ارتفاع الجهد، والتبديل الحثي غير المثبت | استنزاف مصدر ماس كهربائى | دوائر سنوبر، مشابك الجهد |

حلول Winsok القوية MOSFET

يتميز أحدث جيل من الدوائر المتكاملة منخفضة المقاومة (MOSFET) بآليات حماية متقدمة:

- SOA المحسنة (منطقة التشغيل الآمنة)

- تحسين الأداء الحراري

- حماية مدمجة من ESD

- تصميمات مصنفة للانهيار الجليدي

تحليل مفصل لآليات الفشل

انهيار أكسيد البوابة

المعلمات الحرجة:

- الحد الأقصى لجهد مصدر البوابة: ± 20 فولت نموذجي

- سمك أكسيد البوابة: 50-100 نانومتر

- قوة مجال الانهيار: ~10 ميجا فولت/سم

تدابير الوقاية:

- تنفيذ لقط الجهد البوابة

- استخدم مقاومات البوابة التسلسلية

- تثبيت الثنائيات TVS

- الممارسات الصحيحة لتخطيط ثنائي الفينيل متعدد الكلور

الإدارة الحرارية ومنع الفشل

| نوع الحزمة | ماكس تقاطع درجة الحرارة | أوصى ديراتينغ | حل التبريد |

|---|---|---|---|

| TO-220 | 175 درجة مئوية | 25% | غرفة تبريد + مروحة |

| D2PAK | 175 درجة مئوية | 30% | منطقة نحاسية كبيرة + مبدد حراري اختياري |

| سوت-23 | 150 درجة مئوية | 40% | صب النحاس ثنائي الفينيل متعدد الكلور |

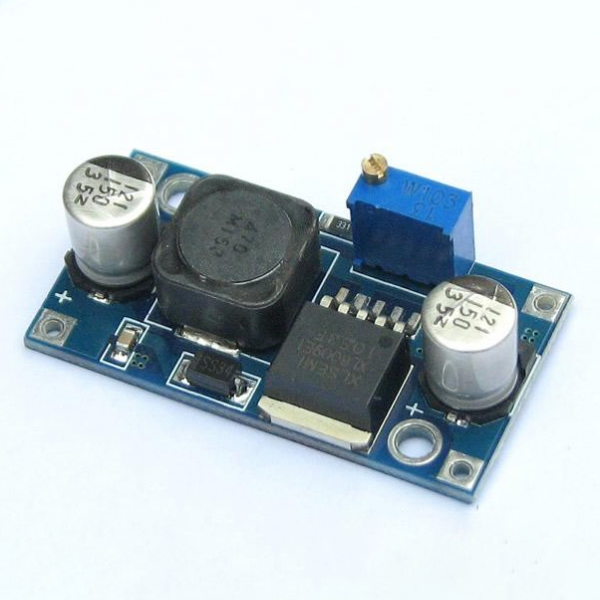

نصائح التصميم الأساسية لموثوقية MOSFET

تخطيط ثنائي الفينيل متعدد الكلور

- تقليل مساحة حلقة البوابة

- أسباب منفصلة للطاقة والإشارة

- استخدم اتصال مصدر كلفن

- تحسين وضع فيا الحرارية

حماية الدائرة

- تنفيذ دوائر البداية الناعمة

- استخدام snubbers المناسبة

- إضافة حماية الجهد العكسي

- مراقبة درجة حرارة الجهاز

إجراءات التشخيص والاختبار

بروتوكول اختبار MOSFET الأساسي

- اختبار المعلمات الثابتة

- جهد عتبة البوابة (VGS(th))

- مقاومة مصدر التصريف (RDS(on))

- تيار تسرب البوابة (IGSS)

- الاختبار الديناميكي

- أوقات التبديل (طن، توف)

- خصائص شحن البوابة

- سعة الإخراج

خدمات تعزيز الموثوقية في Winsok

- مراجعة شاملة للتطبيق

- التحليل الحراري والتحسين

- اختبار الموثوقية والتحقق من الصحة

- دعم مختبر تحليل الفشل

إحصائيات الموثوقية والتحليل مدى الحياة

مقاييس الموثوقية الرئيسية

معدل الاحتواء (الإخفاقات في الوقت المناسب)

عدد حالات الفشل لكل مليار ساعة جهاز

استنادًا إلى أحدث سلسلة MOSFET من Winsok في ظل ظروف اسمية

MTTF (متوسط وقت الفشل)

العمر المتوقع في ظل ظروف محددة

عند TJ = 125 درجة مئوية، الجهد الاسمي

معدل البقاء على قيد الحياة

النسبة المئوية للأجهزة التي بقيت على قيد الحياة بعد فترة الضمان

في 5 سنوات من التشغيل المستمر

عوامل التدهور مدى الحياة

| حالة التشغيل | عامل ديرتينج | التأثير على مدى الحياة |

|---|---|---|

| درجة الحرارة (لكل 10 درجات مئوية فوق 25 درجة مئوية) | 0.5x | تخفيض 50% |

| إجهاد الجهد (95% من الحد الأقصى للتقييم) | 0.7x | تخفيض 30% |

| تردد التبديل (2x الاسمي) | 0.8x | تخفيض 20% |

| الرطوبة (85% رطوبة نسبية) | 0.9x | تخفيض 10% |

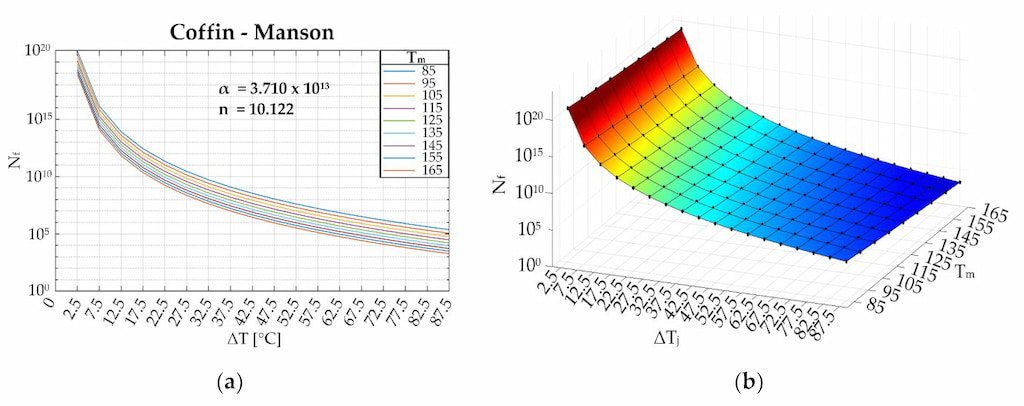

التوزيع الاحتمالي مدى الحياة

يُظهر توزيع ويبل لعمر MOSFET حالات الفشل المبكرة والفشل العشوائي وفترة التآكل

عوامل الإجهاد البيئي

درجة حرارة ركوب الدراجات

التأثير على تخفيض العمر

ركوب الدراجات الكهربائية

التأثير على تخفيض العمر

الإجهاد الميكانيكي

التأثير على تخفيض العمر

نتائج اختبار الحياة المتسارعة

| نوع الاختبار | شروط | مدة | معدل الفشل |

|---|---|---|---|

| HTOL (عمر التشغيل بدرجة حرارة عالية) | 150 درجة مئوية، ماكس VDS | 1000 ساعة | <0.1% |

| THB (انحياز درجة الحرارة والرطوبة) | 85 درجة مئوية/85% رطوبة نسبية | 1000 ساعة | <0.2% |

| TC (درجة الحرارة للدراجات) | -55 درجة مئوية إلى +150 درجة مئوية | 1000 دورة | < 0.3% |